一条アルチメイトファクトリー京都西

ホイール深掘り9 リアドライブ側1交差その3 最終交差で編む(綾を取る)意味

2024年12月1日 [一条アルチメイトファクトリー京都西]

<前回 ホイール深掘り8 リアドライブ側1交差その2

次回> ホイール深掘り10 リアドライブ側1交差その4

すみません、更新が遅いうえに今回も話が脇道に逸れます。

同じフランジでもエルボーインとエルボーアウトで

・スポーク長に差がある

・スポークテンションに差がある

という話の続きです。

一般的にこれはあまり意識されておらず、通常のスポーク長計算もインとアウトの差は無視して左右2つのスポーク長を求めます。

ですが厳密にはインとアウトでスポーク長が微妙に変わるので、個人的には4つのスポーク長を計算し、必要な場合は切り分けます。

普通のハブとリムであればエルボーインとエルボーアウトで大体0.4mm程度の差があるはずです。

たった0.4mm程度ということで無視しても特に問題はありませんが、スポークのネジ山ピッチがおよそ0.45mmなので0.4mmの差を無視するということはネジ山ひとつ分の長さを無視することになります。

そうするとホイールの仮組段階ですべてのニップルを均等に締めたときにエルボーインとアウトで一周分ずれるので、最終的にその帳尻をどこかで合わさないといけません。

たった0.4mmの差を切り分けるのは一見すると無駄な手間のようですが、作業全体で見れば効率的なのと、特にアルミニップルの場合はスポーク長が非常に重要な要素で、その精度を0.1mm単位で追及するという意味もあります。

スポークテンションにも微妙な差が生まれます。

スポークテンションはなるべく均一に揃うのが理想なので、同じフランジのインとアウトでバラつくのは避けたいところ。

先ほどのスポーク長の差は「必要なら切り分ける」という対処になりますが、スポークテンションの差に対処する方法はあるでしょうか?

それが「スポークの最終交差で編む(綾を取る)」ことです。

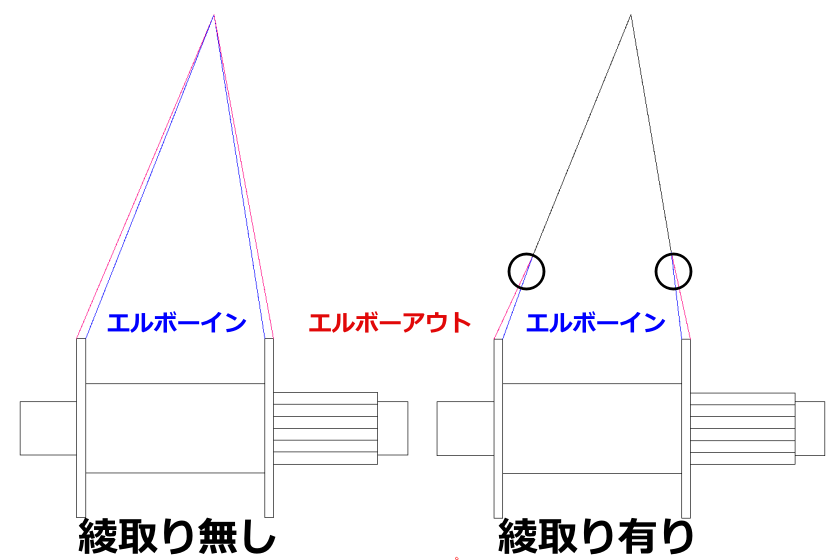

上図左のように綾を取らず非接触で組むとそれぞれのスポークが真っ直ぐリムへ向かうため、エルボーインとアウトで角度差が生まれます。

僅かでも角度に差があるということは、スポークテンションに差が生まれるということです。

参照 ホイール深掘り2 スポークテンションの左右差1

一方、上図右のように綾取りするとインとアウト別々の軌道で出発したスポークが綾取りのところで束ねられ、そこから先はほぼ同じ軌道でリムへ向かうことになります。

軌道がほぼ同じになることで、エルボーインとアウトのスポークテンション差が無視できる程度に解消されます。

そもそもですが、最終交差で編む(綾を取る)意味はこれに尽きるのではないでしょうか。

結線するため、スポークが折れたときに一気に外れないようにするため、1交差で綾取りしないと組めない、などの理由もあるかもしれませんが、いわゆる綾取りした方が剛性が上がる、強度が上がる、等の効果はないはずです。

完組ホイールでは綾取りせずに非接触で組まれたホイールは多いです。

リム剛性がそれなりに高ければエルボーインとアウトで僅かにスポークテンションの差があっても特に影響ないですし、編まないことによってスポークに余計なストレスがかからない、傷つかない、軋み音防止、組み工程の手間の軽減などメリットが色々あります。

アルミやカーボンのスポークなら基本的に編まない方がいいでしょう。

ただ通常のステンレススポークであれば、綾取りしてスポークテンションをなるべく揃える方が組みやすくメンテナンスもしやすいと思います。

引っ張り側スポークと緩み側スポークが同じ働きをしているという意味でもエルボーインとアウトのスポークテンションは可能な限り揃えたいので、個人的には綾取りして組みます。

参照 ホイール深掘り1 緩む側のスポーク

逆に、綾取り無しの非接触で組まれたホイールは、エルボーインとアウトのスポークテンションにごく僅かな差がある方が自然ということですね。

これが意外と盲点で、綾取りの有無に関係なく、どんなホイールでもとりあえずテンションを均一に揃えればいいと思って調整すると逆にバランスを崩すことになりかねません。

ということで話が逸れましたが、今回は最終交差で編む(綾を取る)意味についてでした。

最終交差で編むのはごく一般的な手法ですが、いざ「それをする理由は?」と問われると意外に難しいので記事にしました。

次回こそ本筋へ進みます。

<前回 ホイール深掘り8 リアドライブ側1交差2

次回> ホイール深掘り10 リアドライブ側1交差4